质量开讲:质量是满足客户期望的能力(狭义定义)

tpwallet 2025年1月31日 14:19:45 tp官方网站下载app 156

随着科技迅猛进步,产品故障问题日益受到广泛关注。产品一旦出现故障,用户会感到失望,生产商也会遭受损失,而且还可能引发一系列连锁问题。因此,了解并掌握减少和控制产品使用中故障的能力变得尤为关键。

可靠性的定义

产品在使用中展现的稳定性,我们通常称之为可靠性。这主要涉及如何减少和控制产品故障。许多电子产品,比如手机、电脑等,都需要在各种环境下保持稳定运行。比如,在炎热的赤道地带或是寒冷的北极圈附近,如果产品不够可靠,就可能遭遇系统崩溃、电路短路等问题。而且,可靠性并非仅针对单次使用提供保障,它是对产品长期稳定性的要求,是一个持续存在的理念。

生产者需要意识到,产品寿命越长,性能越稳定,就能提升其口碑和市场份额。如今,市场上不少电子产品的保修期限正逐年增加,这促使制造商必须更加重视产品的可靠性设计。若一款手机只能确保半年内不出故障,那与能保证三年稳定运行的手机相比,显然在市场竞争中处于不利地位。

耐久性的含义

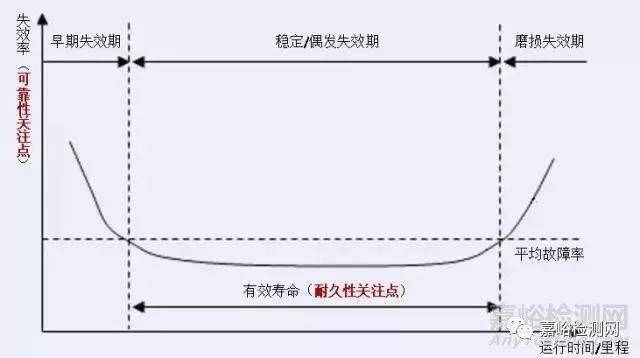

产品的耐久性重点在于其运行时长或行驶里程的表现。以汽车为例,若一款车的设计寿命仅为10万公里,那么它与设计寿命达30万公里的车型相比,差异显而易见。在实际使用中,众多出租车司机期望他们所驾车辆耐久性强,行驶里程越长越好。

观察产品生产方面,产品的耐用程度是其品质的关键指标之一。比如,某些工业设备,若耐用性不够,频繁的维修和替换不仅会提升成本,还会延误生产进程。这对生产商而言,无疑是一大损失。因此,许多企业在制造这类大型设备时,都会对它们的耐用性进行测试。

指标量化与产品缺陷控制

控制产品中的缺陷,可以看作是衡量可靠性的一种手段。PPM这个术语明确揭示了产品的瑕疵比例。比如,在电子芯片制造中,10PPM的瑕疵率看似微不足道,但在大量生产中,这些不合格产品的数量却不容忽视。提及6Sigma标准,其瑕疵率仅为3.4PPM,如此低的瑕疵率足以满足极为严格的生产标准。

在生产制造业的实际操作中,企业会运用各种手段来确保产品质量。以精密仪器制造为例,它们会通过提高CPk值,即增强过程控制的稳定性和一致性,来减少不合格产品的比例。这要求企业在技术升级和生产流程的精细化上下功夫,不少企业为此投入了众多人力和精力。

汽车可靠性衡量的复杂情况

很多企业只依据汽车的故障率来评估其可靠性,这样的做法不够全面。若两款汽车的年均行驶里程有差异,那么仅凭故障率是无法进行直接比较的。这时,引入平均故障间隔时间(MTBF)或平均失效间隔时间(MKBF)的概念就变得必要。比如,两款相同的家用轿车,一年内一款跑了2万公里,另一款只跑了1万公里,仅看故障率可能无法判断哪款更可靠,但通过MTBF/MKBF的对比,就能得出更准确的结论。

MTBF/MKBF这一理论计算方式是将使用频率除以故障率。在汽车的生产与销售环节,这一数据能让消费者更准确地挑选出可靠性强的车型。例如,那些主打性能和长途驾驶的车型,可能会在这个指标上实施特别的设计优化。

传统汽车开发中的被动性

汽车开发传统上在处理产品故障时较为滞后。通常是在车辆测试或使用过程中出现问题时,才会着手进行改进。比如,一些旧款车型,在上市后因刹车或发动机问题才实施召回和维修改造。这种事后的补救做法不仅会损害车主的驾驶体验,还可能对汽车品牌的声誉造成负面影响。

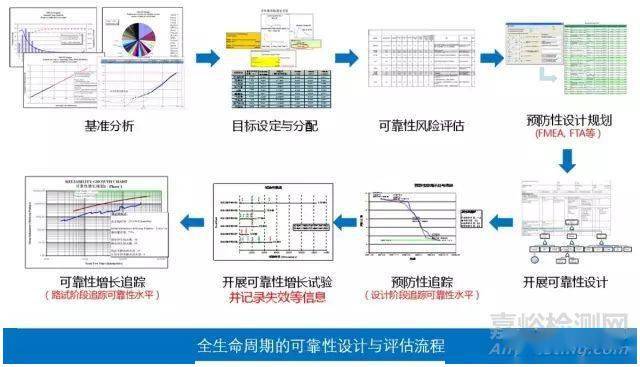

汽车开发的新理念正在逐步演变,正趋向于采取预防策略。在设计初期,就全面考量可能出现的各种故障情形。通过多种模拟测试,力求提前预防,以降低使用时发生故障的风险。

可靠性设计的量化追踪与寿命设计

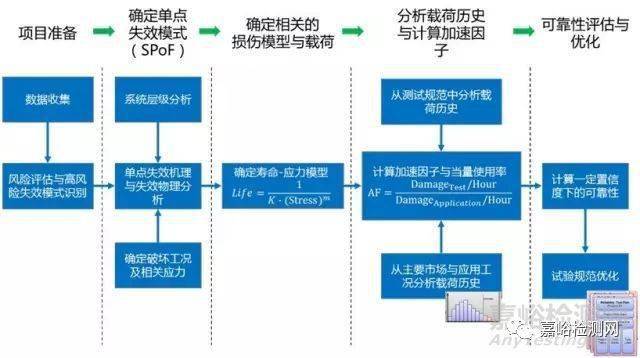

在可靠性设计和验证阶段,量化跟踪的指标至关重要。若缺乏这些指标,其作用便显得徒劳。即便提升了汽车的可靠性,也不能确保其使用寿命满足标准。以汽车为例,某个关键部件的可靠性虽有所提升,但整体寿命仍可能因其他部件的影响而未达预期。

在寿命设计上,必须对每个部件进行单独的失效模式研究,探究其可能的原因和运作环境。以汽车发动机的一个小部件为例,需考虑其在极端高温、持续震动等条件下的运行状况,以此为基础,为寿命设计模型的选择和后续评估提供支持。唯有如此,才能确保汽车整体性能和寿命得到充分保障。

抵达此处,你是否有所感悟,一款产品从构思到最终使用,其各个环节都与稳定性和持久性紧密相连?不妨在评论区发表你的见解。若此篇文章对你有所启发,别忘了点赞并转发。